温室搭建是农业设施专业的核心实践课程,传统教学中“理论难落地、实操受局限、风险成本高”的问题长期制约教学效果。而虚拟仿真技术以“高还原场景、强互动体验、全流程模拟”为核心,为温室搭建教学注入新动能,打破传统教学边界,构建沉浸式实践课堂,帮助学生高效掌握从设计规划到施工运维的全流程技能。

一、传统温室搭建教学的痛点:亟待突破的实践瓶颈

传统温室搭建教学面临三大核心局限,难以满足技能培养需求:

一是时空与资源受限。真实温室搭建需占用土地(单栋温室占地超100㎡)、投入大量建材(钢材、覆盖膜、灌溉设备),院校难以批量提供实训场地;且搭建周期长(从设计到完工需1-2个月),受季节影响大(冬季施工难度高),学生人均实操时间不足20小时,仅能参与部分环节(如螺丝固定),无法掌握全流程。

二是风险与成本较高。搭建过程涉及高空作业(安装温室骨架)、重型设备使用(吊装钢材),易发生坠落、碰撞事故;建材损耗率超15%(如玻璃破碎、管材变形),单次实训成本超万元,重复训练难以实现。

三是细节与原理难可视化。传统教学依赖图纸讲解(如温室承重结构设计、通风系统原理),学生难以理解抽象概念(如“三角桁架如何分散荷载”“侧窗开启角度对通风效率的影响”),导致理论与实践脱节,毕业后难以独立完成温室设计与搭建。

二、虚拟仿真的技术赋能:构建“全流程+高还原”的实训场景

依托VR/AR、三维建模、物理引擎等技术,虚拟仿真平台为温室搭建教学打造“可交互、可反复、可拆解”的沉浸式场景,覆盖搭建全流程:

(一)三维场景高还原:复刻真实搭建环境

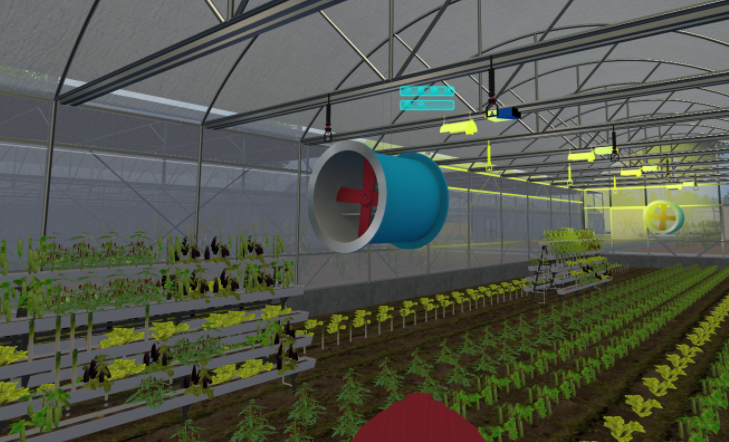

平台按1:1比例建模还原不同类型温室(日光温室、连栋温室、智能温室),细节精度达毫米级:

建材模型:精准呈现钢材(不同规格方管、圆管的尺寸与承重参数)、覆盖材料(玻璃、PC板、薄膜的透光率差异)、设备组件(风机、湿帘、灌溉喷头的安装接口),学生可“拿起”虚拟建材,查看参数说明(如“热镀锌钢管,抗腐蚀年限15年,承重30kg/㎡”);

环境模拟:还原不同地域搭建场景(北方日光温室需考虑抗雪荷载,南方连栋温室需强化通风设计),甚至模拟极端天气对搭建的影响(如大风天气下温室骨架的稳定性测试),让学生理解环境因素对搭建方案的影响。

(二)全流程交互模拟:从设计到运维的沉浸式实操

虚拟仿真平台将温室搭建拆解为“设计规划-基础施工-主体搭建-设备安装-调试运维”五大模块,学生可沉浸式参与每个环节:

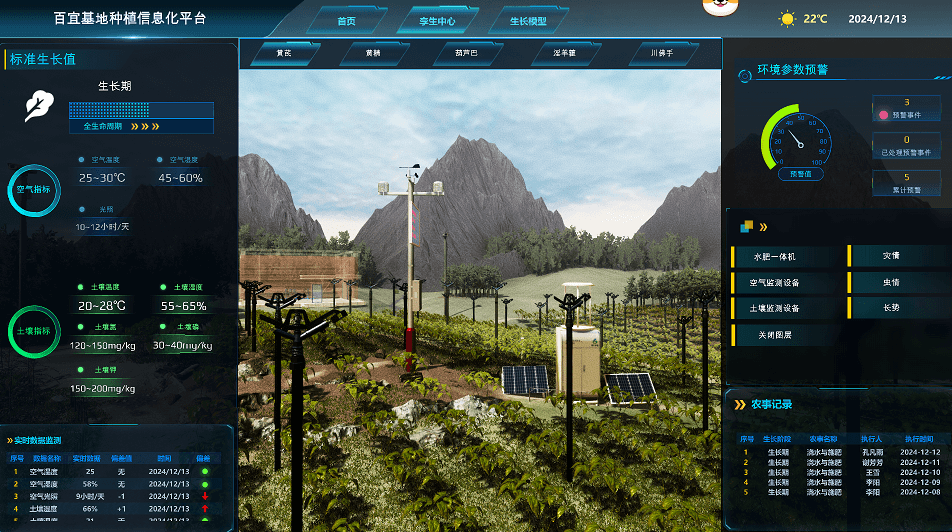

设计规划环节:学生通过平台内置的设计工具,根据种植需求(如种植番茄需3米层高、南北走向)、地域参数(如北京地区冬至日照角度),绘制温室平面图与剖面图,系统实时校验设计合理性(如“骨架间距过大,抗雪荷载不达标”“通风口数量不足,夏季温度易超35℃”),并生成3D效果图,直观呈现设计方案。

基础施工环节:模拟温室地基开挖(按设计深度1.2米开挖)、预埋件安装(调整预埋件水平度,误差需≤2mm),学生通过VR手柄操作虚拟挖掘机、水平仪,系统实时反馈操作精度(如“预埋件左高右低,需调整垫片厚度”),强化基础施工的规范性。

主体搭建环节:从温室骨架组装(先安装立柱,再拼接横梁,最后固定三角桁架)到覆盖材料铺设(玻璃需预留5mm伸缩缝,薄膜需拉紧避免褶皱),学生可按步骤操作,平台提供“引导模式”(标注下一步操作位置)与“自由模式”(自主规划搭建顺序),支持拆解重试(如搭建错误可一键拆除,重新开始),直至掌握正确流程。

设备安装与调试环节:模拟风机、湿帘、灌溉系统的安装(如风机需与侧窗对齐,灌溉管道需预留坡度防积水),安装完成后可启动调试(如调整侧窗开启角度至45°,观察虚拟温室内的气流模拟图,判断通风效率是否达标),理解设备与温室结构的协同原理。

(三)原理可视化拆解:攻克抽象知识点

针对传统教学中难以理解的核心原理,平台通过动画拆解与交互演示实现可视化:

结构力学演示:学生可“拆解”温室骨架,查看荷载传递路径(如积雪重量通过桁架传递至立柱,再分散到地基),甚至模拟骨架受损场景(如某根横梁断裂),观察温室整体稳定性变化,理解承重结构设计的重要性;

系统协同原理:通过AR叠加技术,在虚拟温室中显示通风系统(侧窗+风机)开启时的气流走向、灌溉系统运行时的水流分布,直观理解“侧窗开启30°+风机启动”可使温室内空气交换率提升60%,攻克抽象概念。

虚拟仿真技术打破了传统温室搭建教学的时空与资源局限,将“抽象理论”转化为“沉浸式实操”,让学生在安全、低成本的环境中掌握核心技能。随着技术的迭代(如结合数字孪生实现“虚拟搭建-真实落地”的联动),虚拟仿真将进一步推动农业设施教学向“精准化、场景化、实战化”发展,为智慧农业培养更多“懂设计、会搭建、能运维”的复合型人才。